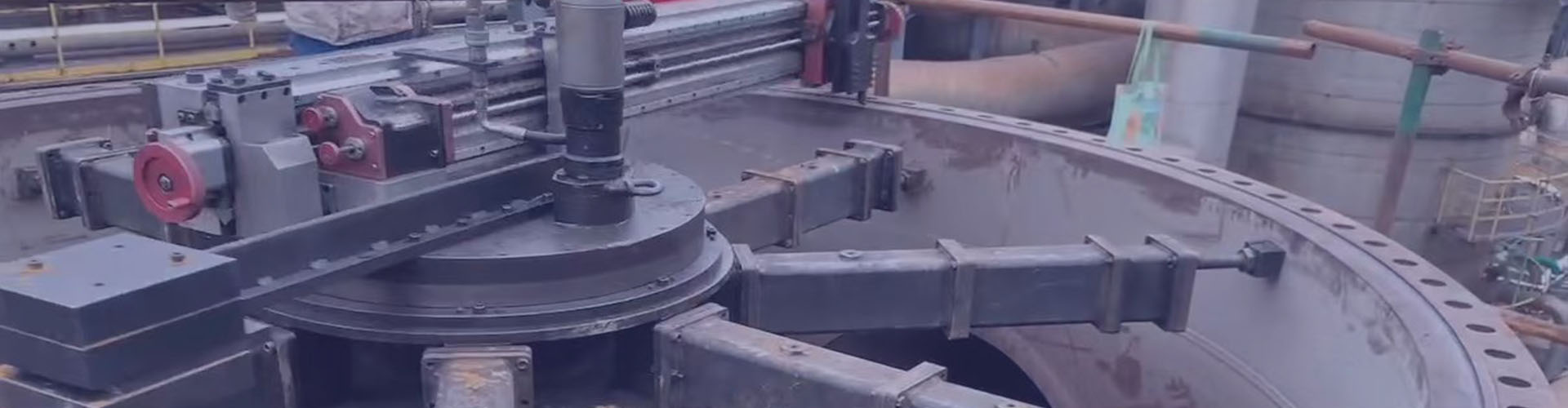

окружной обработчик поверхности фланца

2024-12-31 02:18:43

окружной обработчик поверхности фланца

В сфере современного промышленного производства фланец окружной играет важнейшую роль в качестве ключевого компонента для соединения, уплотнения и поддержки. Его качество и производительность напрямую связаны с безопасной работой и сроком службы всего механического оборудования, а обработка поверхности окружного фланца является важным шагом для обеспечения его функциональности и эстетики.окружной обработчик поверхности фланца

Окружной фланец, вкратце, представляет собой дискообразный элемент конструкции с закругленными краями, который соединяется с другими частями посредством болтов и других крепежных элементов, и широко используется в трубопроводных системах, сосудах под давлением и соединениях механического оборудования. По материалу фланцы можно разделить на металлические (из нержавеющей стали, углеродистой стали, легированной стали и т.д.) и неметаллические (из пластика, резины и т.д.); по способу соединения – на приварные, свободно-втулочные, резьбовые и другие типы. Эти различные типы фланцев, в процессе обработки, все должны быть основаны на их конкретных материалов и использования, чтобы принять соответствующие технологии обработки.

При обработке окружных фланцев точение является одним из наиболее распространенных методов обработки. Благодаря вращению инструмента на токарном станке, внешняя окружность и торцевая поверхность фланца точно вырезаются для достижения требуемой точности размеров и шероховатости поверхности. Токарная обработка подходит для фланцев из различных материалов, особенно в тех случаях, когда требуется высокоточный контроль размеров. Кроме того, фрезерование предпочтительно для больших фланцев или фланцев сложной формы. Плоское или контурное фрезерование поверхностей фланцев выполняется вращательными движениями и подачей с помощью многолезвийного инструмента на фрезерном станке. Фрезерование отличается высокой эффективностью и возможностью получения сложных геометрических форм, что делает его подходящим для массового производства и индивидуальных требований.

Помимо токарной и фрезерной обработки, шлифование также является важным средством повышения качества обработки поверхности фланцев. За счет контактного трения между высокоскоростным вращением шлифовального круга и поверхностью фланца удаляются мельчайшие неровности и достигается зеркальная поверхность или удельная шероховатость. Шлифование обычно используется для прецизионной обработки уплотнительных поверхностей фланцев для обеспечения герметичности. Кроме того, сверление и нарезание резьбы также является неотъемлемой частью обработки фланцев. Соединительные и резьбовые отверстия на фланцах обычно сверлятся и нарезаются. Эти отверстия должны быть не только точно расположены, но и соответствовать стандартам размера отверстий и резьбы, чтобы обеспечить правильную установку крепежа и достичь желаемого крепежного эффекта.

Однако обработка окружных фланцев – непростая задача, и ее технические моменты и проблемы не следует игнорировать. Во-первых, контроль точности является основой обработки фланцев. Точность обработки фланца напрямую влияет на его качество сборки и эффект уплотнения, поэтому в процессе обработки необходимо строго контролировать допуск на размер, допуск на форму и допуск на положение. Во-вторых, качество поверхности также имеет ключевое значение. Шероховатость, параллельность, перпендикулярность и т. д. поверхности фланца напрямую влияют на контактный эффект и износостойкость уплотнительной поверхности. Выбор соответствующих параметров обработки, материалов инструмента и методов охлаждения имеет решающее значение для получения высококачественной поверхности. Кроме того, одной из главных задач является адаптация материалов. Фланцы из разных материалов имеют различные физические свойства и трудности при обработке, например, фланцы из нержавеющей стали имеют высокую твердость и плохую теплопроводность, поэтому необходимо выбрать правильный инструмент и контролировать скорость резания при обработке, чтобы избежать чрезмерного износа инструмента и перегрева заготовки.

В массовом производстве повышение производительности при обеспечении качества – еще одна важная задача для механиков. Оптимизация процессов и использование современных обрабатывающих центров с ЧПУ и автоматизированного оборудования являются ключевыми факторами для достижения эффективного производства. Например, использование современных сенсорных технологий и систем машинного зрения, мониторинг в реальном времени изменений размеров и качества поверхности в процессе обработки, своевременное обнаружение и исправление отклонений могут значительно повысить точность и эффективность обработки. В то же время, с помощью координатно-измерительной машины, измерителя шероховатости и другого профессионального оборудования, точность размеров фланца, допуски формы и положения, а также шероховатость поверхности проходят комплексное тестирование, чтобы убедиться, что продукт соответствует проектным требованиям, также является важной частью контроля качества.

Для фланцев со специальными условиями применения, такими как высокое давление и высокая температура, неразрушающий контроль, такой как ультразвуковой контроль, контроль магнитных частиц и т.д., также необходим для обнаружения внутренних дефектов и обеспечения безопасности и надежности продукции. Применение этих средств обнаружения не только повышает уровень качества фланцев, но и обеспечивает надежную гарантию безопасной работы механического оборудования.

Подводя итог, можно сказать, что обработка окружной поверхности фланца – это процесс, сочетающий в себе техничность и мастерство. Он не только требует от машиниста твердых профессиональных знаний и богатого практического опыта, но и должен идти в ногу с развитием технологий, постоянно изучать и применять новые технологии и новые методы. Благодаря тонкой обработке и строгому контролю качества можно значительно улучшить эксплуатационные характеристики фланца, обеспечив надежную гарантию безопасной работы механического оборудования. В будущем, с непрерывным развитием и применением интеллектуальных производственных технологий, обработка окружных фланцев будет более эффективной и интеллектуальной, принося больше инноваций и прорывов в области промышленного производства.